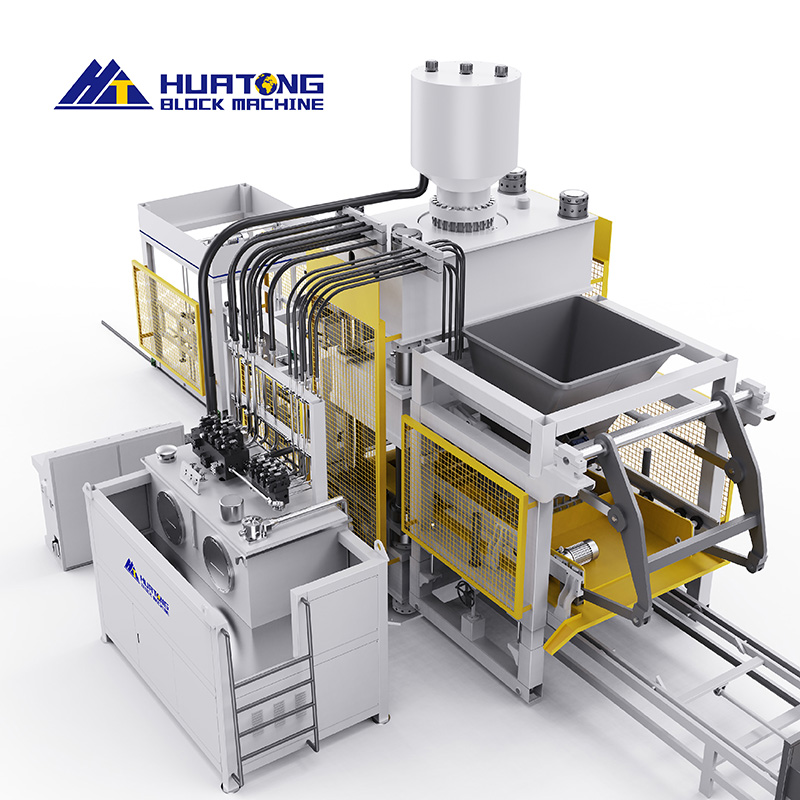

Автоматическая гидравлическая кирпичная машина

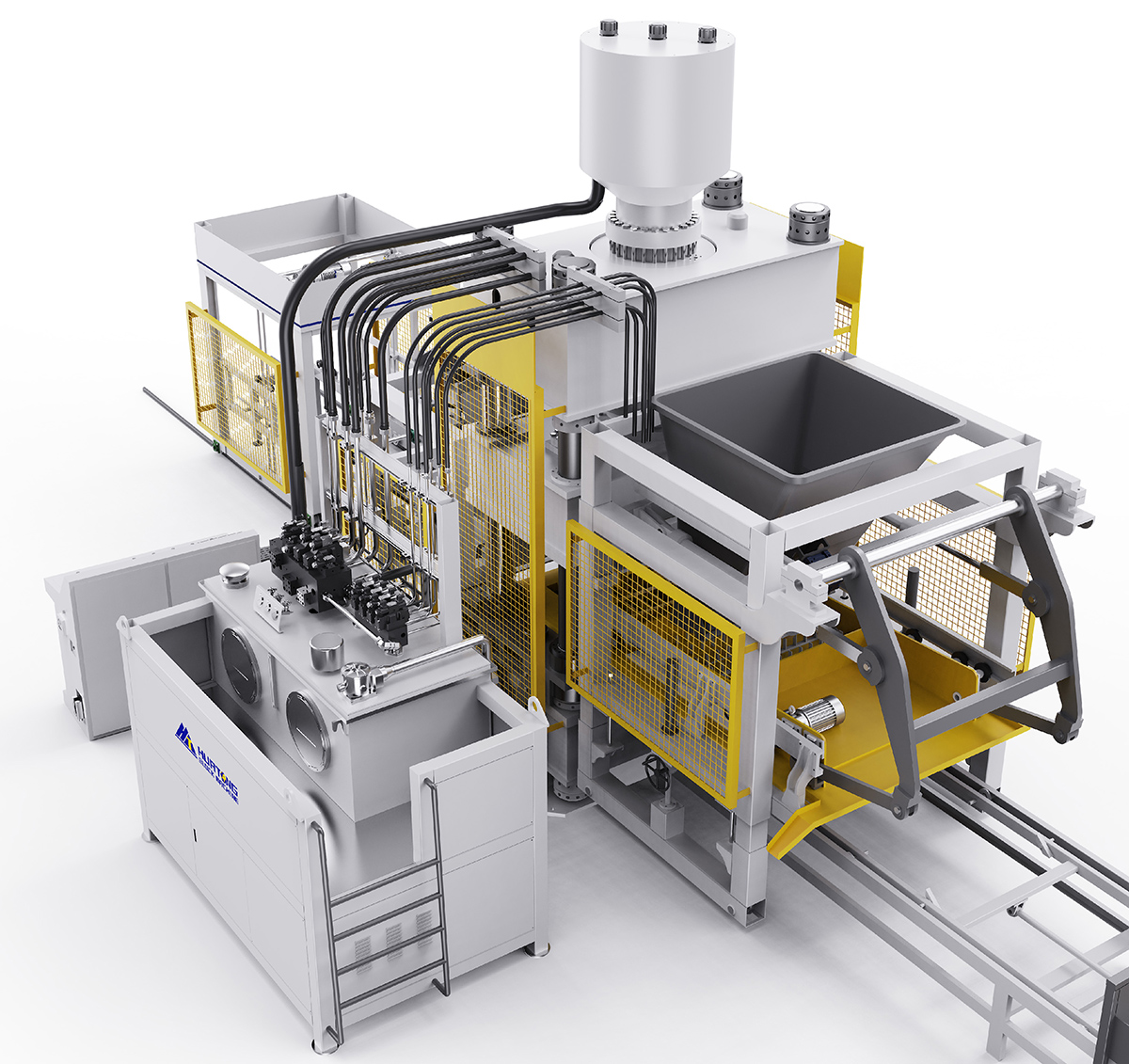

Автоматический гидравлический кирпичный пресс HT1100 отличается оптимизированной компоновкой компонентов, что обеспечивает стабильную работу, высокую силу прессования, эффективные циклы и превосходное интеллектуальное управление. Гибкая настройка характеристик пресс-формы, параметров прессования, расположения датчиков, продолжительности и частоты прессования позволяет производить стандартные полнотелые кирпичи и различные пустотелые блоки, отвечающие различным строительным требованиям. Это надежный выбор для производства кирпичей из летучей золы, кирпичей с добавлением летучей золы и песка, а также бетонных блоков.

Полностью автоматический гидравлический кирпичный пресс HT1100 — это новый тип машины для производства кирпича, самостоятельно исследованный и разработанный нашей компанией. Он объединил в себе машину для производства кирпича под высоким давлением, вибрационную и гидравлическую кирпичную машину. Он решил проблему низкой плотности в середине блока и вибрационного шума. HT600 подходит для многих различных видов сырья, отличается низким уровнем шума, небольшими инвестициями и высокой прибылью. Он высоко оценен клиентами.

После тщательного тестирования полностью автоматический гидравлический кирпичный пресс HT1100 продемонстрировал превосходные характеристики высокого давления, высокой скорости обработки и низкого уровня шума.

Полностью автоматический гидравлический кирпичный пресс HT600 полностью соответствует стандартам по охране окружающей среды и является идеальным выбором оборудования для крупномасштабных экологически чистых предприятий.

дружественные предприятия по производству кирпича, стремящиеся к высокой эффективности и устойчивому развитию.

Технические параметры:

Технические параметры модели HT1100 |

|

Рабочее давление |

1100 кН |

Производство кирпича за цикл |

51 |

Пресс-цикл |

14-18S |

Режим нажатия |

Двойной прямой пресс |

Максимальное гидравлическое давление |

31,5 МПа |

Открытый размер пресс-формы |

1540x1160 мм |

Процент угольной летучей золы |

70% |

Производство кирпича в год |

75 000 000 |

Потребление угольной летучей золы |

13 0000–15 0000 тонн |

Власть |

125,4 кВт |

Масса |

50Т |

Время выхлопа |

Более 3 раз (регулируется) |

Максимальная высота формы |

400 мм |

Производственная мощность:

Тип продукта |

Изображение |

Размер (мм) |

По молдингу |

Время цикла |

Ежедневная производительность (10 часов) |

Стандартный кирпич |

238x114x50 мм |

68 шт. |

15-20 с |

122400-163200 |

|

Тротуарный блок |

200х100х60мм |

44 шт. |

15-20 с |

79200-105600 |

|

Тротуарный блок |

230x115x60 мм |

36шт. |

15-20 с |

64800-86400 |

Подробная информация о продукте

|

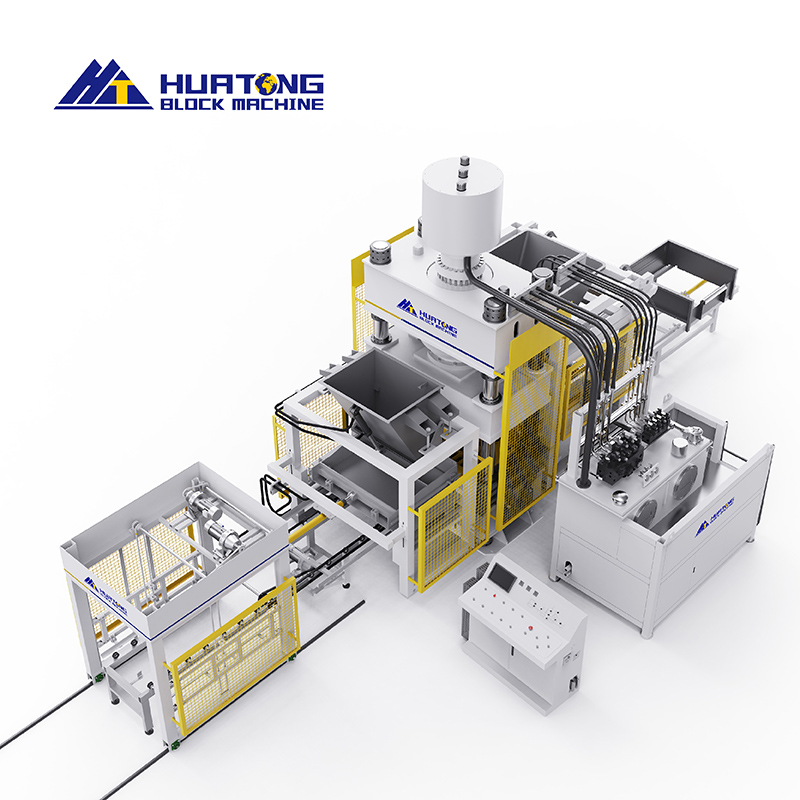

Композитная конструкция быстродействующего цилиндра: использует конструкцию «малый масляный цилиндр, встроенный в большой масляный цилиндр». Во время работы масло под высоким давлением сначала впрыскивается в малый масляный цилиндр. Благодаря тому, что эффективная площадь малого масляного цилиндра меньше, чем у большого, обеспечивается быстрое выдвижение большого масляного цилиндра, что обеспечивает длинный ход и быстрое выталкивание, что значительно повышает эффективность производства. |

Конструкция верхнего маслосборника: Маслосборник устанавливается в верхней части большого масляного цилиндра. Для обеспечения рабочих потребностей требуется лишь небольшой поток масла под высоким давлением, подаваемого гидравлической системой. Такая конструкция обеспечивает низкое энергопотребление, что напрямую снижает производственные затраты; в то же время она предотвращает нагрев гидравлического масла в масляном цилиндре, эффективно продлевая срок его службы. |

|

|

Система распределения материала с вращением на 360°: оснащена конвейерным устройством с коробкой распределения материала, обеспечивает вращение материала на 360° без мертвых углов, делая распределение материала более равномерным и быстрым, а также гарантируя постоянство формования кирпичных заготовок. |

Двухцилиндровый механизм распределения материала с бионическим кривошипным рычагом: конструкция бионического кривошипного рычага в сочетании с двухцилиндровым приводом. Это не только повышает скорость распределения материала, но и повышает стабильность работы тележки, а также значительно снижает частоту отказов оборудования. |

|

|

Запатентованная технология вспомогательной вибрации в течение всего процесса: это запатентованная разработка компании Huatong. Благодаря вспомогательной вибрации, используемой в течение всего рабочего цикла оборудования, достигается не только быстрое распределение материала, но и повышение плотности готовой продукции и качества кирпичных заготовок. |

Конструкция корпуса машины разъемного типа: оборудование спроектировано как разборное. При замене пресс-форм или очистке внутренних компонентов корпус машины можно разобрать, что делает обслуживание и очистку более удобными и эффективными. |

|

|

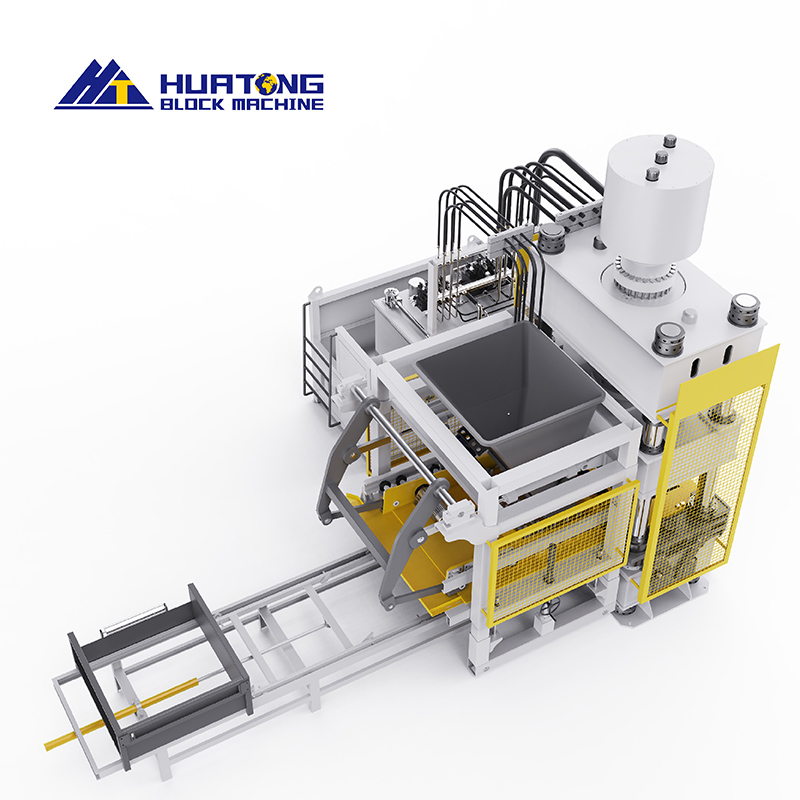

Регулируемые опорные колеса для распределительного короба материала: опорные колеса поддерживают точную регулировку, что позволяет оптимизировать стабильность работы распределительного короба материала, точно контролировать рабочий зазор и принципиально исключить проблему разбрасывания материала. |

Конструкция балансировочной шестерни для стабилизации пресс-формы: благодаря конструкции балансировочной шестерни повышается устойчивость пресс-формы во время движения, обеспечивается получение более стандартных размеров готовой продукции и снижается количество ошибок спецификации. |

|

|

Интеллектуальная гидравлическая система с двумя насосами: использует параллельный рабочий режим с двумя насосами, который может автоматически регулировать метод подачи масла в соответствии с фактическими условиями работы. Он выдает большой поток при быстром движении и обеспечивает высокое давление при высокой нагрузке. Это не только повышает скорость отклика системы и эффективность работы, но также снижает потребление энергии, адаптируясь к диверсифицированным производственным потребностям. |

Участок производства оборудования

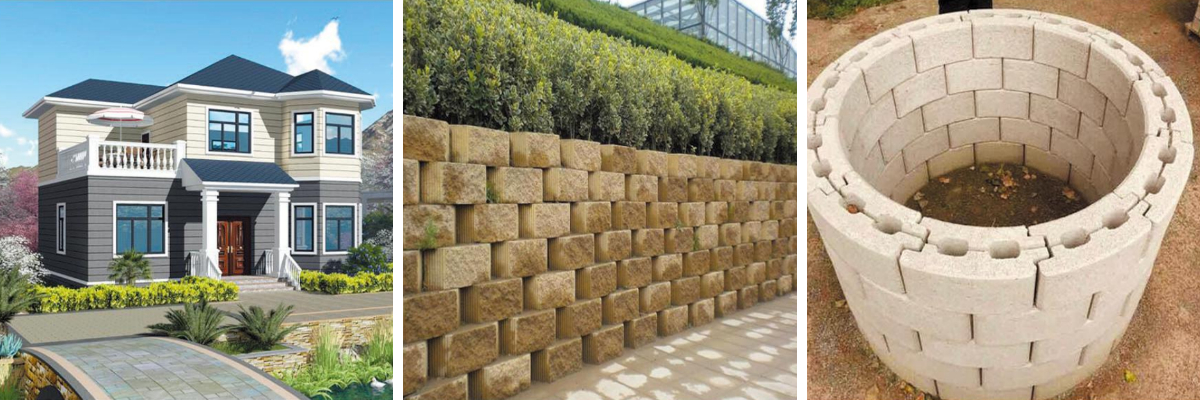

Области применения продукта

Компания Shandong Huatong Hydraulic Machinery Co., Ltd., основанная в 2004 году в городе Гаотан провинции Шаньдун, является технологическим предприятием, специализирующимся на проектировании, разработке и производстве комплексного оборудования для утилизации крупногабаритных промышленных отходов. Ассортимент нашей продукции включает в себя интеллектуальные производственные линии для автоматических формовочных машин, автоматические системы статического прессования, высокоточные сборные гипсовые блоки, газобетонные блоки и планетарные смесительные станции с вертикальным валом. Мы также предлагаем индивидуальные решения по утилизации отходов и эксплуатационные услуги. Благодаря поддержке дочерних компаний, включая Huatong Machinery, Avante Machinery, Darun Environmental Protection и Cote d'Ivoire Shandong Group Company, мы привлекаем более 270 квалифицированных инженеров и техников, которые занимаются разработкой инновационного и экологически безопасного промышленного оборудования.

Международные клиенты посетили нашу компанию для проведения инспекций на месте и подробно обсудили вопросы сотрудничества и качества продукции. Мы высоко ценим каждое взаимодействие с нашими глобальными партнерами и стремимся предоставлять надёжную продукцию и профессиональные услуги.

Ниже приведены некоторые награды, квалификация и сертификаты, полученные нашей компанией, которые подтверждают нашу приверженность качеству и профессионализму.

Часто задаваемые вопросы

1. Сколько места необходимо для установки?

Зависит от выбранной вами модели. Мы предоставим вам наилучшее решение.

2. Требуется ли бетонный фундамент?

Да, бетонный фундамент необходим для поглощения давления и предотвращения смещений — толщина фундамента должна составлять 10–15 см. Тяжёлые промышленные модели требуют армирования.

3. Какой блок питания необходим?

Большинство машин используют трёхфазное питание (380 В); некоторые модели меньшего размера используют напряжение 220 В, а потребляемая мощность варьируется от 5 до 30 кВт. Также возможна настройка в соответствии с местными параметрами электропитания.

4. Сколько времени занимает установка?

Базовая установка: 15–20 дней; Полностью автоматизированная производственная линия с конвейерной лентой: 20–30 дней, включая калибровку и ввод в эксплуатацию.